石灰石/石灰—石膏湿法脱硫技术特点

与其他脱硫方法相比,石灰石/石灰—石膏湿法脱硫从技术上有以下特点:

1.高速气流设计增强了物质传递能力,降低了系统的成本,标准设计烟气流速达到

2.技术成熟可靠,多用于55,000MWe的湿法脱硫安装业绩。

3.最优的塔体尺寸,系统采用最优尺寸,平衡了SO2去除与压降的关系,使得资金投入和运行成本最低。

4.吸收塔液体再分配装置,有效避免烟气爬壁现象的产生,提高经济性,降低能耗。从而达到:

①脱硫效率高达95%以上,有利于地区和电厂实行总量控制;

②技术成熟,设备运行可靠性高(系统可利用率达98%以上);

③单塔处理烟气量大,SO2脱除量大;

④适用于任何含硫量的煤种的烟气脱硫;

⑤对锅炉负荷变化的适应性强(30%~100%BMCR);

⑥设备布置紧凑减少了场地需求;

⑦处理后的烟气含尘量大大减少;

⑧吸收剂(石灰石)资源丰富,价廉易得;

⑨脱硫副产物(石膏)便于综合利用,经济效益显著。

石灰石/石灰—石膏湿法脱硫技术反应机理

更新时间:08-5-29 10:16

(1)吸收剂为石灰

吸收:SO2(g)→SO2(l)+H2O→H++HSO3-→H++SO32-

溶解:Ca(OH)2(s) →Ca2++2OH-

CaSO3(s)→Ca2++SO32-

中和:

氧化:HSO3-+1/2O2→SO32-+H+

SO32-+1/2O2→SO42-

结晶:Ca2++SO32-+1/2H2O→CaSO3•1/2H2O(s)

Ca2++SO42-+2H2O→CaSO4•2H2O(s)

2)吸收剂为石灰石

吸收:SO2(g)→SO2(l)+H2O→H++HSO3-→H++SO32-

溶解:CaCO3(s)+H+→Ca2++HCO3-

中和:HCO3-+H+→CO2(g)+H2O

氧化:HSO3-+1/2O2→SO32-+H+

SO32-+1/2O2→SO42-

结晶:Ca2++SO32-+1/2H2O→CaSO3•1/2H2O(s)

Ca2++SO42-+2H2O→CaSO4•2H2O(s)

石灰石/石灰—石膏湿法脱硫技术工艺流程

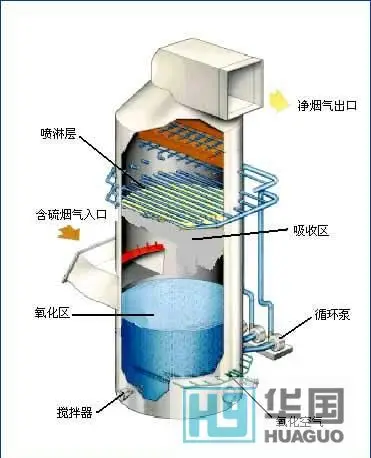

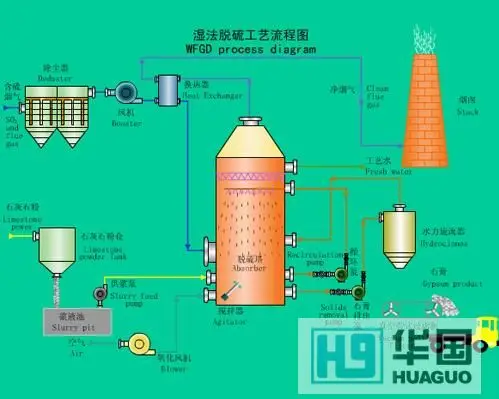

从除尘器出来的烟气通过增压风机(BUF)进入换热器(GGH),烟气被冷却后进入吸收塔(Abs),并与石灰石浆液相混合。浆液中的部分水份蒸发掉,烟气进一步冷却。烟气经循环石灰石稀浆的洗涤,可将烟气中95%以上的硫脱除。同时还能将烟气中近100%的氯化氢除去。在吸收器的顶部,烟道气穿过除雾器(Me),除去悬浮水滴。

离开吸收塔以后,在进入烟囱之前,烟气再次穿过换热器,进行升温。吸收塔出口温度一般为50

石灰石—石膏稀浆从吸收塔沉淀槽中泵入安装在塔顶部的喷嘴集管中。在石灰石—石膏稀浆沿喷雾塔下落过程中它与上升的烟气接触。烟气中的SO2溶入水溶液中,并被其中的碱性物质中和,从而使烟气中的硫脱除。石灰石中的碳酸钙与二氧化硫和氧(空气中的氧)发生反应,并最终生成石膏,这些石膏在沉淀槽中从溶液中析出。石膏稀浆由吸收塔沉淀槽中抽出,经浓缩、脱水和洗涤后先储存起来,然后再从当地运走。

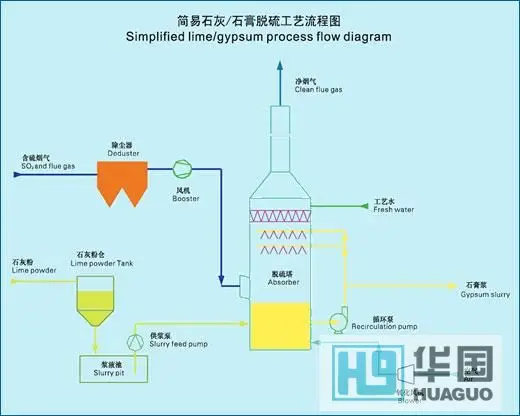

石灰石/石灰—石膏湿法脱硫技术工艺流程图

此为石灰石/石灰—石膏湿法脱硫技术工艺详细流程图。

影响石灰石/石灰—石膏脱硫效率的因素分析

影响石灰石/石灰—石膏脱硫效率的因素分析主要有:

1)吸收液的pH值

烟气中SO2与吸收塔浆液接触后发生如下一些化学反应:

SO2+H2O=HSO3-+H+

CaCO3+H+=HCO3-+Ca2+

HSO3-+1/2O2=SO42-+H+

SO42-+Ca2++2H2O=CaSO4•2H2O

从以上反应历程不难发现,高pH的浆液环境有利于SO2的吸收,而低pH则有助于Ca2+的析出,二者互相对立。pH值=6时,二氧化硫吸收效果最佳,但此时易发生结垢,堵塞现象。而低的pH值有利于亚硫酸钙的氧化,石灰石溶解度增加,却使二氧化硫的吸收受到抑制,脱硫效率大大降低,当pH=4时,二氧化硫的吸收几乎无法进行,且吸收液呈酸性,对设备也有腐蚀。具体最合适的pH值应在调试后得出,但一般pH在4~6之间。

2)液气比及浆液循环量

液气比增大,代表气液接触机率增加,脱硫率增大。但二氧化硫与吸收液有一个气液平衡,液气比超过一定值后,脱硫率将不在增加。新鲜的石灰石浆液喷淋下来后与烟气接触后,SO2等气体与石灰石的反应并不完全,需要不断地循环反应,增加浆液的循环量,也就加大了CaCO3与SO2的接触反应机会,从而提高了SO2的去除率。

3)烟气与脱硫剂接触时间

烟气自气-气加热器进入吸收塔后,自下而上流动,与喷淋而下的石灰石浆液雾滴接触反应,接触时间越长,反应进行得越完全。因此长期投运对应高位喷淋盘的循环泵,有利于烟气和脱硫剂充分反应,相应的脱硫率也高。

4)石灰石粒度及纯度

石灰石颗粒越细,其表面积越大,反应越充分,吸收速率越快,石灰石的利用率越高。一般要求为:90%通过325目筛或250目筛,石灰石纯度一般要求为大于90%。

5)氧化空气量

O2参与烟气脱硫的化学过程,使4HSO3-氧化为SO42- ,随着烟气中O2含量的增加,CaSO4•2H2O的形成加快,脱硫率也呈上升趋势。多投运氧化风机可提高脱硫率。

6)烟尘

原烟气中的飞灰在一定程度上阻碍了SO2与脱硫剂的接触,降低了石灰石中Ca2+的溶解速率,同时飞灰中不断溶出的一些重金属会抑制Ca2+与HSO3-的反应。烟气中粉尘含量持续超过设计允许量,将使脱硫率大为下降,喷头堵塞。一般要求FGD入口粉尘含量小于200mg/m3。

7)烟气温度

进入吸收塔烟气温度越低,越利于SO2气体溶于浆液,形成HSO3-,即:低温有利于吸收,高温有利于解吸。通常,将烟气冷却到

8)Cl-含量

氯在系统中主要以氯化钙形式存在,去除困难,影响脱硫效率,后续处理工艺复杂,在运行中应严格控制系统中Cl-含量(一般控制在20000ppm以内),确保其在设计(一般设计在40000ppm左右)允许范围内。

常见湿法烟气脱硫存在的问题及解决

更新时间:08-5-29 10:47

湿法烟气脱硫通常存在富液难以处理、沉淀、结垢及堵塞、腐蚀及磨损等等棘手的问题。这些问题如解决的不好,便会造成二次污染、运转效率低下或不能运行等。

(1)富液的处理

用于烟气脱硫的化学吸收操作,不仅要达到脱硫的要求,满足国家及地区环境法规的要求,还必须对洗后SO2的富液(含有烟尘、硫酸盐、亚硫酸盐等废液)进行合理的处理,既要不浪费资源,又要不造成二次污染。合理处理废液,往往是湿法烟气脱硫烟气脱硫技术成败的关键因素之一。因此,吸收法烟气脱硫工艺过程设计,需要同时考虑SO2吸收及富液合理的处理。所谓富液合理处理,是指不能把碱液从烟气中吸收SO2形成的硫酸盐及亚硫酸盐废液未经处理排放掉,否则会造成二次污染。回收和利用富液中的硫酸盐类,废物资源化,才是合理的处理技术。例如,日本湿法石灰石/石灰——石膏法烟气脱硫,成功地将富液中的硫酸盐类转化成优良的建筑材料——石膏。威尔曼洛德钠法烟气脱硫,把富液中的硫酸盐类转化成高浓度高纯度的液体SO2,可作为生产硫酸的原料。亚硫酸钠法烟气脱硫,将富液中的硫酸盐转化成为亚硫酸钠盐。上述这些湿法烟气脱硫技术,对吸收SO2后的富液都进行了妥善处理,既节省了资源,又不造成二次污染,不会污染水体。

(2)烟气的预处理

含有SO2的烟气,一般都含有一定量的烟尘。在吸收SO2之前,若能专门设置高效除尘器,如电除尘器和湿法除尘器等,除去烟尘,那是最为理想的然而,这样可能造成工艺过程复杂,设备投资和运行费用过高,在经济上是不太经济的。若能在SO2吸收时,考虑在净化SO2的过程中同时除去烟尘,那是比较经济的,是较为理想的,即除尘脱硫一机多用或除尘脱硫一体化。例如,有的采取在吸收塔前增设预洗涤塔、有的增设文丘里洗涤器。这样,可使高温烟气得到冷却,通常可将120~180℃的高温烟气冷却到

(3)烟气的预冷却

大多数含硫烟气的温度为120~185℃或更高,而吸收操作则要求在较低温度下(

我国目前已开发的湿法烟气脱硫技术,尤其是燃煤工业锅炉及窑炉烟气脱硫技术,高温烟气未经增湿降温直接进行吸收操作,较高的吸收操作温度,使SO2的吸收效率降低,这就是目前我国燃煤工业锅炉湿法烟气脱硫效率较低的主要原因一。

(4)结垢和堵塞

在湿法烟气脱硫中,设备常常发生结垢和堵塞。设备结垢和堵塞,已成一些吸收设备能否正常长期运行的关键问题。为此,首先要弄清楚结构的机理,影响结构和造成堵塞的因素,然后有针对性地从工艺设计、设备结构、操作控制等方面着手解决。一些常见的防止结垢和堵塞的方法有:在工艺操作上,控制吸收液中水份蒸发速度和蒸发量;控制溶液的PH值;控制溶液中易于结晶的物质不要过饱和;保持溶液有一定的晶种;严格除尘,控制烟气进入吸收系统所带入的烟尘量,设备结构要作特殊设计,或选用不易结垢和堵塞的吸收设备,例如流动床洗涤塔比固定填充洗涤塔不易结垢和堵塞;选择表面光滑、不易腐蚀的材料制作吸收设备。脱硫系统的结构和堵塞,可造成吸收塔、氧化槽、管道、喷嘴、除雾器设置热交换器结垢和堵塞。其原因是烟气中的氧气将CaSO3氧化CaSO4•2H2O(石膏),并使石膏过饱和。这种现象主要发生在自然氧化的湿法系中,控制措施为强制氧化和抑制氧化。

(5)腐蚀及磨损

煤炭燃烧时除生成SO2以外,还生成少量的SO3,烟气中SO3的浓度为10~40ppm。由于烟气中含有水(4%~12%),生成的SO3瞬间内形成硫酸雾。当温度较低时,硫酸雾凝结成硫酸附着在设备的内壁上,或溶解于洗涤液中。这就是湿法吸收塔及有关设备腐蚀相当严重的主要原因。解决方法主要有:采用耐腐蚀材料制作吸收塔,如采用不锈钢、环氧玻璃钢、硬聚氯乙烯、陶瓷等。

(6)除雾

湿法吸收塔在运行过程中,易产生粒径为10~60μm的“雾”。“雾”不仅含有水分,它还溶有硫酸、硫酸盐、SO2等,如不妥善解决,任何进入烟囱的“雾”,实际就是把SO2排放到大气中,同时也造成引风机的严重腐蚀。因此,工艺上对吸收设备提出除雾的要求。被净化的气体在离开吸收塔之前要进行除雾。通常,除雾器多设在吸收塔的顶部。目前,我国相当一部分吸收塔尚未设置除雾器,这不仅造成SO2的二次污染,对引风机的腐蚀也相当严重。

(7)净化后气体再加热

在处理高温含硫烟气的湿法烟气脱硫中,烟气在脱硫塔内被冷却、增湿和降温,烟气的温度降至

以上华国环境广西除尘器提供的除尘器知识,希望可以帮你选到合适的产品,如果你还想了解更多的内容,可以在线点击阅读,帮助我们更好地分享产品和技术。若你需要订购,可以在线与我们联系,正确引导您购买产品!